Vorteile der Additiven Fertigung in der Spanntechnik

Mit diesem Artikel möchten wir als AM-Dienstleister zeigen, dass in der Spanntechnik echte Innovation möglich ist, wenn die Vorteile der additiven Fertigung effektiv genutzt werden. So arbeiten wir von LIGHTWAY weit über die reine Lohnfertigung hinaus. Wir planen und realisieren Innovation in reibungslosen Abläufen.

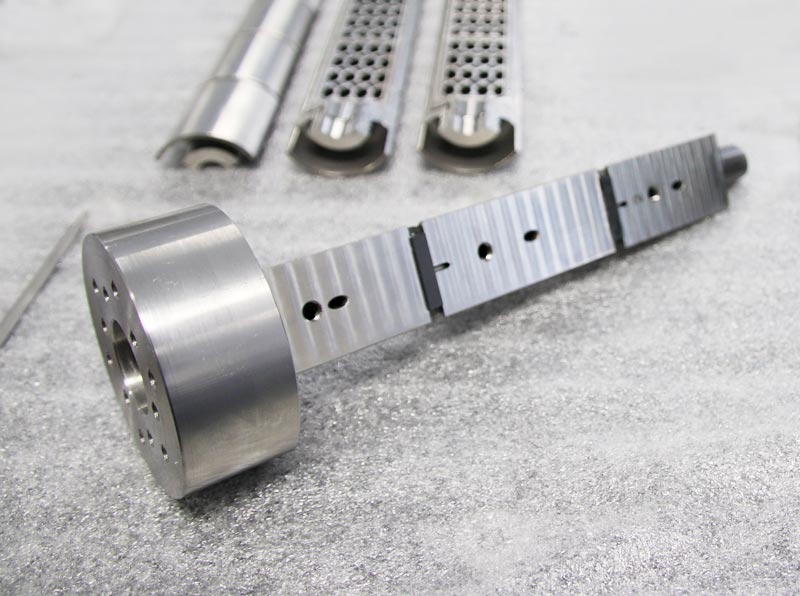

Ein konkretes Beispiel dafür zeigte ein Industriekunde, der für seine Rundschleifmaschine einen innovativen Spanndorn in Auftrag gab. Im Kern bestand die Anforderung darin, einen gewichtsoptimierten Spanndorn zu entwickeln und zu produzieren, damit bewegliche Masse beim Beschleunigen und Abbremsen so gering wie möglich ist. Somit wird nicht nur Energie gespart, auch die Verschleißkräfte werden reduziert. Eine weitere Anforderung bestand darin, das Metall-Bauteil so individuell zu fertigen, dass die Spannbacken modular für verschiedene Durchmesser genutzt werden können.

So weit, so gut. Bleibt die Frage, wie es schlussendlich zum innovativen Bauteil kam. Da wir die komplette Fertigungskette im eigenen Haus haben, begann die Fertigung mit der Ideenfindung. Wir haben dem Kunden Lösungsvorschläge unterbreitet und ein Konzept für den tatsächlichen Bedarf erstellt. Zusammen mit dem Kunden konnte so der eigentliche additive Fertigungsprozess beginnen:

- Konstruktion und Entwicklung mit integrierter FEM-Berechnung (Finiten Elemente Analyse) zur Strukturberechnung

- 3D-Metall-Druck der Bauteile

- Endbearbeitung wie CNC-Zerspanung

- Montage des Bauteils

Die Auflistung macht deutlich, dass LIGHTWAY den gesamten Fertigungsprozess inhouse realisiert hat und ohne Transportkosten und Schnittstellen auskommt. Zudem wird ein reibungsloser Ablauf auch dadurch gesichert, dass es einen festen Ansprechpartner gibt, der das gesamte Projekt betreut. Mit der Fertigstellung des Spanndorns konnte dem Industriekunden ein Bauteil geliefert werden, dass LIGHTWAY von der Idee bis zur Auslieferung im eigenen Haus schnell produzieren konnte. Die Innovation liegt dabei vornehmlich in der Gewichtsersparnis. Hintergrund: Für den Schleifvorgang der Maschine hat die Gewichtsersparnis des Spanndorns genau deshalb eine zentrale Bedeutung, weil der Schleifvorgang selbst nur ein paar Sekunden dauert. Das heißt, die Maschine bremst und beschleunigt ständig in kurzer Folge. Gewichtsersparnis bedeutet entsprechend, dass eine Menge Energie gespart und somit die Produktion kostengünstiger wird. Zudem wurde auch die Formstabilität durch die 3D-gedruckten Geometrien erhöht.

Damit wird Innovation zu etwas, für das LIGHTWAY und der 3D-Metalldruck stehen: Kosteneffiziente Entwicklung und Optimierung von Metall-Bauteilen mit Steigerung der Qualität, Haltbarkeit bei gleichzeitiger Ressourcen-Effizienz.

Bitte beachten Sie auch unsere News, die regelmäßig über die Entwicklung in unserem Unternehmen informieren!