Aus vier Einzelteilen wurde ein additiv gefertigtes Bauteil

Im Rahmen der Bauteilbetrachtung mit einem unserer Kunden wurde als primäre Zielsetzung die Kostensenkung sowie die Verringerung der Prozesskette vorgegeben.

Ausgangssituation war, dass vier Einzelteile bestehend aus Dreh- und Frästeilen bezogen wurden. Anschließend erfolgte ein Fügevorgang durch Verpressen der Komponenten.

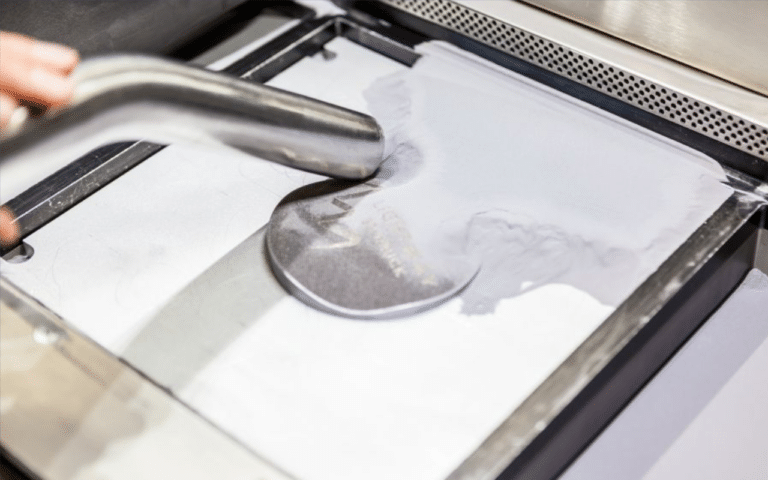

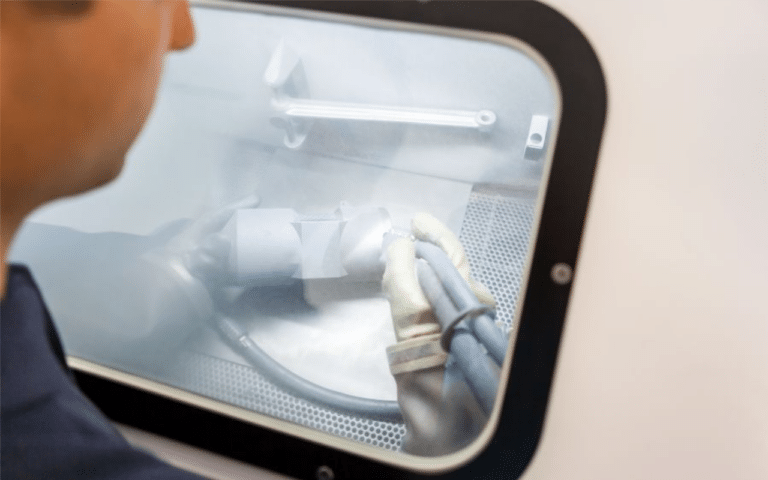

LIGHTWAY optimierte mit dem Kunden zusammen die Konstruktion und fertigte das Bauteil aus Aluminium im additiven Fertigungsverfahren.

Die Prozessersparnis lag in folgenden Punkten:

- Konstruktionszeit, da nur ein Bauteil konstruiert werden muss, keine aufwendige Zeichnungsableitung

- Beschaffungszeit, nur ein Bauteil muss angefragt und beauftragt werden

- Qualitätswesen, Wareneingangskontrolle Durchlaufzeit und Minimierung von Fehlerpotenzial

- Lagerhaltung, nur ein Bauteil wird im Lager gesteuert von Wareneingang bis Warenausgang

- kein Montageschritt erforderlich, Vorrichtungskosten entfallen

Durch die Umstellung des Fertigungsverfahrens konnten die Bauteilkosten um 62% reduziert werden, dabei wurde die Prozessoptimierung nicht mit einbezogen.

Bitte beachten Sie auch unsere News, die regelmäßig über die Entwicklung in unserem Unternehmen informieren!