Das Selektive Laserschmelzen ist ein Fertigungsverfahren aus der Welt des 3D Drucks und bietet der Industrie völlig neue Möglichkeiten. Aber was genau sind die Vorteile vom Laserschmelzen, auch Lasersintern oder SLM (Selective Laser Melting) genannt? Die drei wichtigsten Vorteile des Verfahrens sind:

1. Geometrie und Gestaltungsfreiheit

- Beim 3D Laserschmelzen können komplett neue Funktionen und Geometrien gestaltet werden. Bei der so genannten additiven Fertigung werden Objekte Schicht für Schicht aus Materialien wie Kunststoff- oder Metallpulver, Kunststofffilamenten oder Harzen werkzeugfrei hergestellt. Das bringt den Vorteil, dass komplexe Geometrien konstruiert werden können und nicht mehr nur geradlinige.

- Erschaffung von konturnahen und komplex geformten Kühlkanälen für Objekte und Werkzeuge mittels SLM 3D Technologie. Angepasste Stahleinsätze aus aufeinanderfolgenden Metallpulver-Schichten können die Temperaturen im Werkzeug gleichmäßig verteilen, was mit traditionellen Kühlsystemen nicht möglich ist.

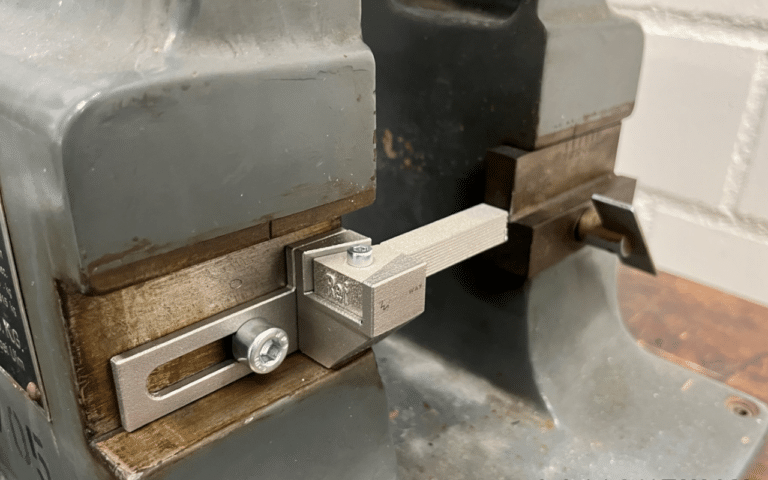

- Die Gestaltungsfreiheit beim Selektiven Laserschmelzen ermöglicht zudem neue Anwendungen im Bereich Maschinenbau. Hier werden z.B. Reinigungs- und Luftdüsen innenliegend durch Bauteile bis an den gewünschten Anwendungsort geführt.

2. Flexibilität

- Die SLM Technologie bietet durch das additive Verfahren flexibelste Herstellung von Prototypen, Kleinserien und weiteren individualisierten Erzeugnissen.

- Vorteile durch flexible Produktion vor Ort/nach Bedarf (z.B. bedarfsorientierte Lagerhaltung, weniger Kapitalbindung).

- Das SLM Verfahren ermöglicht eine kurze Produktionszeit. Dadurch gelangen SLM Produkte (additive Produkte) ohne aufwendigen Werkzeugbau innerhalb kürzester Zeit zur Marktreife.

- Durch den 3D Metalldruck, können ergonomisch angepasste Produkte nach individuellen Anforderungen erstellt werden.

3. Reduzierung der Durchlaufzeiten bei Entwicklungsbauteilen

- Innerhalb weniger Stunden vom 3D CAD Modell zum SLM Funktionsbauteil

- Paralleles Fertigen und Testen mehrerer Entwicklungsstände

- Steigender Innovationsgrad durch kostengünstigen Weg zum realen Metall-Bauteil

Mit dem Selektiven Laserschmelzen (SLM) als Kerngeschäft ist LIGHTWAY Ihr perfekter Dienstleister im 3D Druck Bereich. Unsere Kunden profitieren von unserer langjährigen Erfahrung in der 3D Metallverarbeitung von der Idee bis zum fertigen Bauteil. Dabei decken wir die Konstruktion und Entwicklung von AM Bauteilen mit ab und bringen diese zusammen mit unseren Kunden auf einen reproduzierbaren Fertigungsstand, auch dank der kompletten Prozesskette der additiven Fertigung in unserem Haus.

Als professioneller Dienstleister für den industriellen 3D Metalldruck bietet LIGHTWAY als eines der wenigen deutschen Unternehmen die additive SLM Fertigung neben der substraktiven CNC Fertigung unter einem Dach an. „Im immer stärker werdenden Wettbewerb ist SLM die Zukunft. Für Firmen lohnt es sich gerade jetzt, sich mit dem Thema zu befassen“, so Thomas Hilger, Geschäftsführer von LIGHTWAY. „Der Standort Deutschland muss wieder innovativer werden, dazu wird die additive Fertigung maßgeblich beitragen“, so Thomas Hilger weiter.

Dass Metall Laserschmelzen die Zukunft ist, haben bereits viele Unternehmen, KMU‘s und Konzerne erkannt – die Gefahr, den Anschluss zur Technologie zu verpassen ist dementsprechend hoch. Doch um die Technologie in der Tiefe anwenden zu können, bedarf es einer Vorlaufzeit um die Konstruktionsweise und Machbarkeit zu verstehen. Die LIGHTWAY GmbH & Co. KG versteht sich als Profi auf dem Gebiet. Entsprechend freudig blickt Thomas Hilger in die Zukunft: „Die SLM Technologie bietet ganz neue Möglichkeiten, z.B. die Umsetzung von bislang noch nicht realisierbaren Funktionen in Anlagen. Man darf gespannt sein, was noch kommt“.

Haben Sie Fragen zum Selektiven Laserschmelzen?

Gerne beantworten wir Ihnen als professioneller SLM Dienstleister alle Fragen zur additiven Fertigung (Additive Manufacturing) und informieren Sie gerne vorab über die Kosten im Bereich der SLM Fertigung. Sprechen Sie uns an!

Bitte beachten Sie auch unsere News, die regelmäßig über die Entwicklung in unserem Unternehmen informieren!