Verzug, Entfernbarkeit und Wirtschaftlichkeit von Stützstrukturen unter optimierten Serienbedingungen

Der enge Austausch mit Hochschulen und Instituten im Hinblick auf Fortschritt und Weiterentwicklung von Additive Manufacturing spielt in der Unternehmensphilosophie von LIGHTWAY eine tragende Rolle, dazu zählt auch die stetige Zusammenarbeit mit Werkstudenten. Julian Auler ist einer unserer Werkstudenten der Technischen Hochschule Köln. Er kam bereits für seine Bachelorarbeit im Fachbereich Maschinenbau zur Themenstellung Konstruktion und Automatisierung von Additiver Fertigung zu uns. Das Thema seiner aktuellen Masterarbeit, die von Prof. Martin Bonnet, Institut für Werkstoffanwendung der TH Köln, betreut wird, lautet: „Optimierung der Supportgeometrie hinsichtlich Verzug, Entfernbarkeit und Wirtschaftlichkeit unter optimierten Serienbedingungen“.

Sinn und Funktion der Stützgeometrie

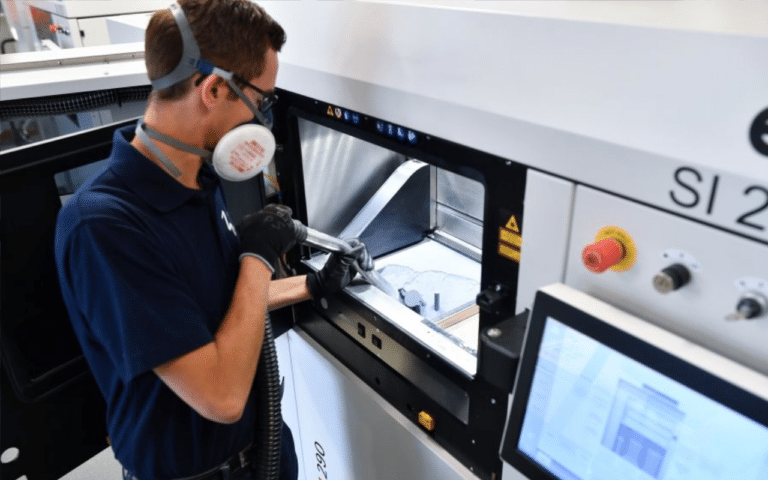

Um Bauteile additiv mittels pulverbettbasiertem Laserstrahlschmelzen (LPBF – Laser Powder Bed Fusion) fertigen zu können, benötigt man eine Stützstruktur für das zu fertigende Bauteil, welche die Aufgabe hat, dieses an Ort und Stelle zu fixieren und gleichzeitig zu vermeiden, dass sich Flächen beim Schmelzen absenken oder verziehen können. Ohne die entsprechend ausgebildete, stützende Support-Geometrie würde es bei Abkühlung der Teile zu Verzügen kommen, was bei auskragenden Flächen besonders kritisch ist.

Definition von Zielgrößen und der Einfluss verschiedener Parameter

Die Optimierung dieser Stütz-Geometrien für den additiven Fertigungsprozess hat sich Julian Auler in seiner Masterarbeit zum Ziel gesetzt und entsprechende Zielgrößen definiert, um am Ende entsprechende Empfehlungen ableiten zu können. Die Zielgrößen sind: 1. der Verzug von Bauteilen, 2. die spätere Entfernbarkeit und 3. die Wirtschaftlichkeit bezüglich Materialverbrauch bzw. Entpulverung. Julian Auler untersucht in seiner Masterarbeit den Einfluss der Stellgrößen und wie man Laser-Parameter sowie Parameter der Bauteil-Geometrie und schließlich die Parameter der Stützgeometrie selbst entsprechend einstellen und optimieren kann. Dazu beleuchtet er unter anderem die Bauteilbelichtung, aber auch eine mögliche Topologieoptimierung des Bauteils. Im Bereich der Optimierung der Stützgeometrie selbst liegt sein Fokus auf der Erforschung der Geometrie-Parameter, welche den Materialverbrauch sehr stark beeinflussen, und auf der guten Ablösbarkeit der Zahn-Geometrie, welche die Verbindung zwischen Bauteil und Stützgeometrie darstellt und die bestimmt, wie leicht sich das fertige Bauteil von dieser lösen lässt. Hierbei besteht die besondere Herausforderung darin, die optimale Zahnstruktur zu finden, welche den exakten Mittelweg zwischen Nicht-Verformung des Bauteils während des Schmelzprozesses und der anschließenden Phase der Abkühlung und guter Ablösbarkeit im Anschluss bietet. Abhängig vom jeweiligen Anwendungsfall hat sich Julian Auler zum Ziel gesetzt, möglichst viele Lösungen zu finden und entsprechend verschiedene Anwendungsfälle zu untersuchen. Die notwendigen Messungen zu den Bauteilverzügen werden an Probekörpern durchgeführt und die Untersuchungen zur Ablösbarkeit erfolgen mittels einer Kerbschlagbiegeprüfung. Seine Masterarbeit wird in diesem Jahr abgeschlossen werden.

Optimierung und Weiterentwicklung mittels 3D-Metalldruck

Die permanente Weiterentwicklung und Optimierung bestehender Prozesse und Strukturen, die auch Teil der Masterarbeit unseres Werkstudenten Julian Auler sind, verfolgen auch wir bei LIGHTWAY Tag für Tag. Als Spezialisten im 3D-Metalldruck und der Additiven Fertigung entwickeln wir nicht nur uns und unsere Methoden stetig weiter, sondern finden vor allem für unsere Kunden auch innovative Lösungen für aktuelle Problemstellungen ebenso wie für althergebrachte Prozesse und konventionelle Strukturen. Gerne unterstützen wir auch Sie mit fortschrittlichen Ideen und Lösungen. Sprechen Sie uns an!

Lesen Sie mehr über LIGHTWAY, Additive Fertigung und Laserschmelzen regelmäßig in unseren News!