3D-Metalldruck öffnet neue Wege für die Industrie

In einer Welt, in der Energieeffizienz und Kleinteiligkeit immer bedeutender werden, rückt das Thema Thermomanagement zunehmend in den Fokus der Industrie – vom Maschinen- und Anlagenbau über die Luft- und Raumfahrt bis zur Automobilbranche.

Thermomanagement als Schlüsseltechnologie

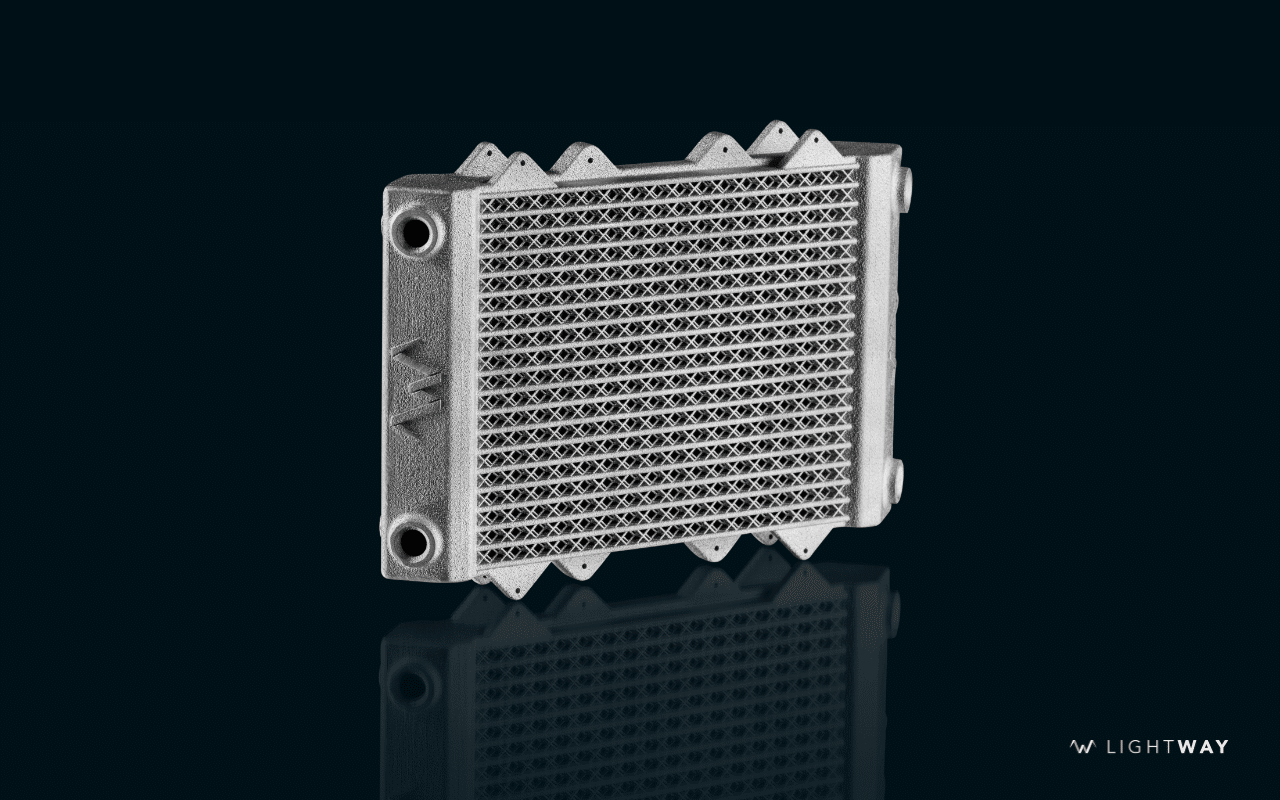

Ob Wärmetauscher im Racing oder Automotive Bereich oder Temperierung im Sondermaschinenbau – wo Hochleistung gefragt ist, entsteht Energie – meist in Form von Wärme, die weggeführt werden muss. Dafür benötigt man Strukturen, die maximal effizient Temperatur aus dem Werkstoff bringen.

Gleichzeitig revolutioniert die Additive Fertigung (AM), insbesondere der 3D-Metalldruck, die Art und Weise, wie Bauteile entwickelt und produziert werden. Das Zusammenspiel beider Technologien eröffnet völlig neue Möglichkeiten in Bezug auf die Gestaltung leistungsfähigerer, kompakterer und effizienterer Systeme.

LIGHTWAY: Höchste Geometriefreiheit für maximale Kühlleistung

Wir von LIGHTWAY nutzen die hohe Geometriefreiheit der Additiven Fertigung, um maximale Oberflächen mit minimaler Masse und Wandstärken unter 0,5 mm zu fertigen. Auf diese Weise realisieren wir Kühlelemente mit maximaler Kühlleistung. Über eigene Prozessparameter meistern wir hierbei die Herausforderung der erforderlichen dünnen und zugleich absolut dichten Wandstärken.

Effizienz auf engstem Raum

Wir realisieren Lösungen, die effizienter kühlen oder heizen und das auch auf engstem, stark limitiertem Raum.

Was ist Additive Fertigung im Metallbereich?

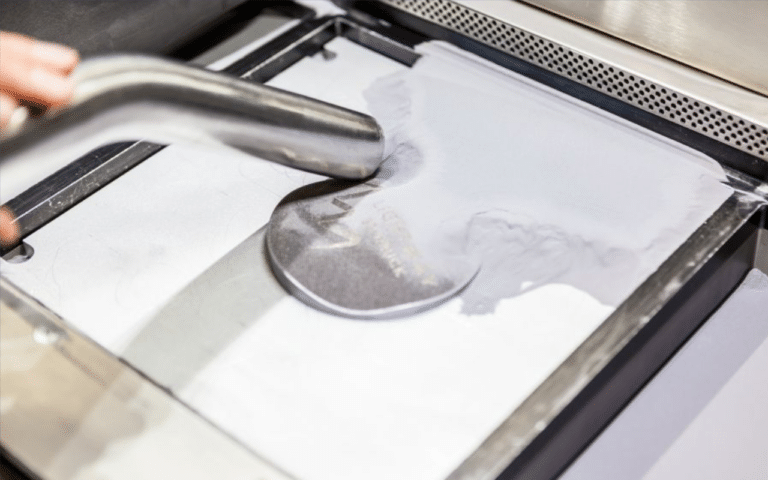

Die Additive Fertigung beschreibt ein Fertigungsverfahren, bei dem Bauteile schichtweise direkt aus einem 3D-Modell aufgebaut werden. Wir setzen hierbei das Laser Powder Bed Fusion (LPBF) Verfahren ein, bei welchem Metallpulver mittels Laser selektiv verschmolzen wird und das Bauteil Schicht für Schicht aufgebaut wird.

Vorteile der Additiven Fertigung für das Thermomanagement

1. Komplexe Geometrien ohne Mehrkosten

Additive Fertigung ermöglicht es, hochkomplexe Strukturen herzustellen, die mit konventionellen Verfahren kaum oder gar nicht realisierbar wären. Im Thermomanagement bedeutet das:

- Integrierte Kühlkanäle

- Topologie-optimierte Kühlkörper

- Bionische Strukturen für maximale Wärmeübertragung

2. Funktionsintegration

Durch die Designfreiheit können mehrere Funktionen in einem Bauteil vereint werden: Struktur, Kühlung, Strömungsführung, Sensorintegration. Das spart Platz, Gewicht und Montageaufwand – besonders wertvoll in der Luftfahrt oder im Racing.

3. Materialeffizienz

Statt wie beim Fräsen oder Gießen große Materialmengen zu verschwenden, wird beim 3D-Metalldruck nur das tatsächlich benötigte Material verarbeitet. Das ist nicht nur nachhaltig, sondern reduziert auch die Kosten bei teuren Werkstoffen wie dem Hochleistungs-Temperaturwerkstoff Inconel, Titan, Scalmalloy oder stark leitende Kupferlegierungen – die bevorzugt im Thermomanagement eingesetzt werden.

4. Schnelle Iterationen und Individualisierung

Gerade bei der Entwicklung neuer Kühllösungen ist die Möglichkeit zur schnellen Entwicklung und Anpassung eines Bauteils ein klarer Vorteil. Designänderungen lassen sich direkt am CAD-Modell umsetzen und schnell testen – ohne teure Werkzeuge oder Formen.

Einige beispielhafte Anwendungen, bei denen 3D-Metalldruck entscheidende Vorteile bringt:

- Kühlkörper für Leistungselektronik mit komplexen Kühlkanälen zur effizienten Wärmeabfuhr

- Heatsinks und Cold Plates in elektrischen Antrieben

- Hitzeschilde und Wärmetauscher in der Luft- und Raumfahrt, Automotive und Racing

- Kompakte Flüssigkeitskühlsysteme mit interner Strömungsführung

Innovation durch Synergie

Die Verbindung von Additiver Fertigung und Thermomanagement ist ein starkes Beispiel dafür, wie neue Technologien klassische Herausforderungen innovativ lösen können. Wo früher Designgrenzen durch Fertigungstechnologien gesetzt wurden, schafft der 3D-Metalldruck neue Freiräume in der Entwicklung. Das Ergebnis: Leichtere, effizientere und leistungsfähigere Produkte – maßgeschneidert für Ihre Anforderungen.

Gerne unterstützen wir auch Sie bei der Entwicklung und Fertigung individueller Kühlsysteme und Lösungen.

Kontaktieren Sie uns oder rufen Sie uns direkt an: +49 (0)2636 964980

Lesen Sie hier regelmäßig, was es bei uns Neues gibt: rund um das pulverbettbasierte Schmelzen von Metall mittels Laserstrahl (PBF-LB/M), 3D-Metalldruck, selektives Laserschmelzen (selective laser melting) und selektives Lasersintern (selective laser sintering) von Metallen sowie hochkomplexer CNC-Zerspanung!

Die Additive Fertigung – auch bekannt als 3D-Druck – beschreibt ein Verfahren, bei dem Bauteile Schicht für Schicht aus einem digitalen Modell aufgebaut werden. Wir setzen für den 3D-Metalldruck das Laser Powder Bed Fusion (LPBF)-Verfahren ein, bei dem Metallpulver mit einem Laser verschmolzen wird.

Ob in der Elektronik, Luft- und Raumfahrt oder im Automobilbereich – überall dort, wo hohe Leistung gefordert ist, entsteht Wärme. Ein effektives Thermomanagement ist entscheidend, um Systeme vor Überhitzung zu schützen und eine gleichbleibende Performance sicherzustellen.

- Komplexe Geometrien: Ermöglichen z. B. interne Kühlkanäle oder bionische Strukturen.

- Funktionsintegration: Kühlung, Struktur und Sensorik in einem Bauteil.

- Materialeffizienz: Nur das benötigte Material wird verwendet – ideal bei teuren Legierungen.

- Schnelle Entwicklung: Änderungen lassen sich direkt am digitalen Modell umsetzen.

Für thermisch hochbelastete Anwendungen kommen Werkstoffe wie Aluminium (AlSi10Mg, A20X), Kupferlegierungen oder Titan sowie Scalmalloy und der Hochtemperatur-Werkstoff zum Einsatz – je nach Wärmeleitfähigkeit, Gewicht und Einsatzbereich.

- Kühlkörper für Leistungselektronik

- Cold Plates in elektrischen Antrieben

- Wärmetauscher und Hitzeschilde in Raumfahrt & Automotive

- Kompakte Flüssigkeitskühler mit integrierter Strömungsführung

Nein. Durch Fortschritte in Materialverfügbarkeit und Prozesssicherheit eignet sich der 3D-Metalldruck auch für Kleinserien und funktionsrelevante Endbauteile - besonders bei komplexen oder individualisierten Produkten.

In vielen Fällen ja. Die Additive Fertigung eröffnet neue Designmöglichkeiten, mit denen bestehende Lösungen nicht nur ersetzt, sondern deutlich verbessert werden können – bei gleichzeitigem Gewichts- und Platzgewinn. Wir unterstützen bereits bei der Entwicklung und denken die additiven Bauteile komplett neu, um möglichst effiziente und wirtschaftliche Lösungen zu realisieren.

Der Prozess beginnt mit der Analyse der thermischen Anforderungen. Anschließend wird ein digitales Design erstellt, das Funktionen wie Kühlkanäle oder Sensorintegration bereits beinhaltet. Nach dem 3D-Metalldruck wird das Bauteil getestet und je nach Bedarf nachbearbeitet.