Die Zukunft dynamisch belasteter Motorsport-Bauteile

Im hochdynamischen Umfeld des Motorsports zählt jedes Gramm, jede Millisekunde – und jeder Millimeter Bauraum. Die Anforderungen an Bauteile wie Radträger, Querlenker oder Aufhängungskomponenten sind extrem: geringes Gewicht bei maximaler Steifigkeit und Belastbarkeit. Genau hier setzt die Kombination aus Topologie-Optimierung und Additiver Fertigung (AM) an – mit revolutionären Vorteilen für Ingenieure, Teams und letztlich den Erfolg auf der Rennstrecke.

Was ist Topologie-Optimierung?

Die Topologie-Optimierung ist ein rechnergestütztes Designverfahren, das die lastpfadgerechte Verteilung von Material innerhalb eines definierten Bauraums ermittelt. Anders gesagt: Die Software „denkt“ wie ein Ingenieur und fragt sich, wo Material wirklich gebraucht wird – und wo nicht.

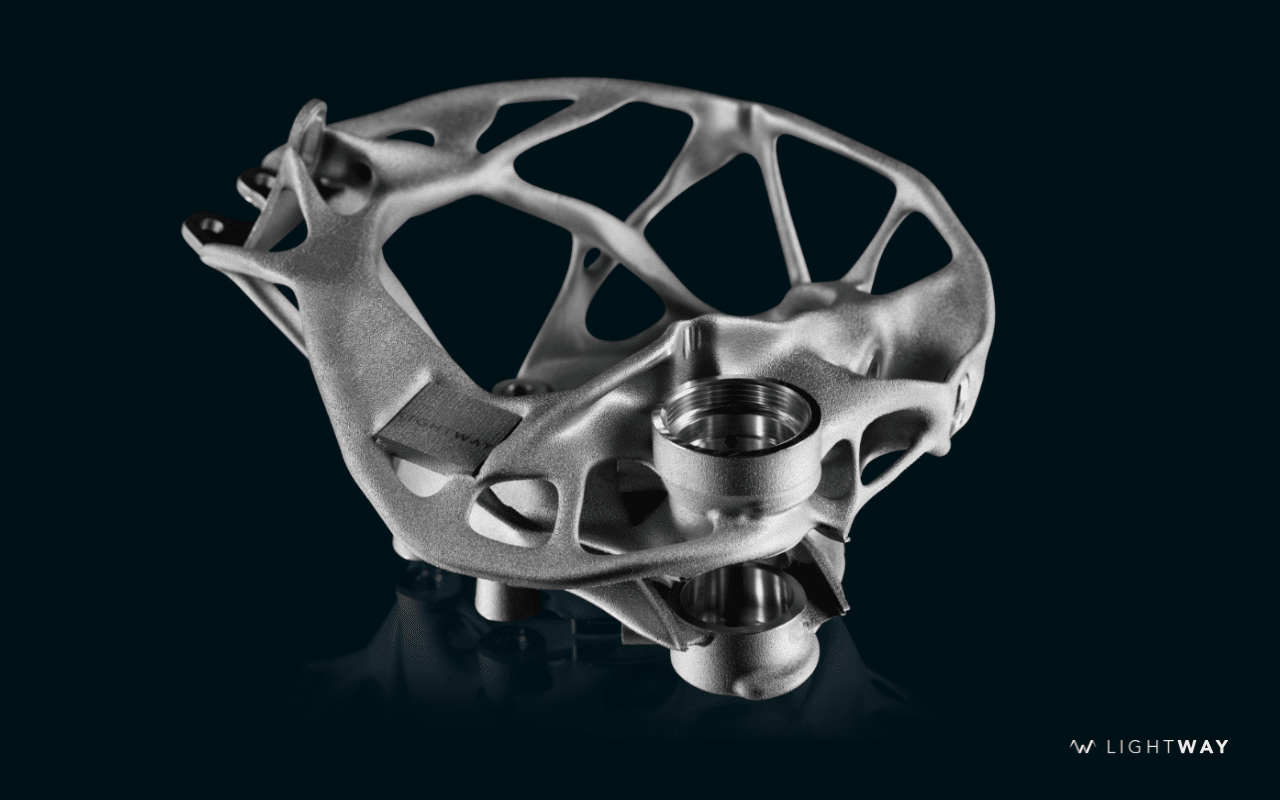

Das Ergebnis sind hochkomplexe, organisch anmutende Geometrien, die mit klassischen Fertigungsverfahren kaum oder gar nicht herstellbar wären – sehr wohl aber mit 3D-Metalldruck (Laser Powder Bed Fusion).

Die Rolle der Additiven Fertigung

Die Additive Fertigung – speziell das Laser Powder Bed Fusion (LPBF)-Verfahren – ist prädestiniert für die Umsetzung topologieoptimierter Designs. Mit diesem Verfahren lassen sich komplexe Metallbauteile direkt aus CAD-Daten schichtweise aufbauen – ohne Formen, Werkzeuge oder Zerspanung.

Vorteile des 3D-Metalldrucks für dynamisch belastete Bauteile:

- Designfreiheit: Frei geformte, funktional optimierte Strukturen möglich

- Materialeffizienz: Gewichtseinsparungen von bis zu 60 % gegenüber konventionellen Designs

- Funktionsintegration: Mehrere Komponenten können zu einem Bauteil zusammengefasst werden

- Schnelligkeit: Rapid Prototyping direkt aus digitalen Daten – ideal für Motorsport-Zeitpläne

- Leistungssteigerung: Bessere Bauteilperformance durch lastpfadgerechtes Design und optimierte Steifigkeit

Praxisbeispiel: Radträger im Motorsport

Ein klassisches Beispiel für den Einsatz topologieoptimierter AM-Bauteile ist der Radträger eines Rennwagens. Diese Komponente verbindet Radaufhängung, Bremsanlage und Fahrwerk und muss sowohl vertikale als auch seitliche Kräfte sicher aufnehmen.

In einem realen Motorsportprojekt wurde ein Radträger aus der Aluminiumlegierung AlSi10Mg mittels LPBF gefertigt und zuvor topologieoptimiert. Das Resultat:

- Enorme Gewichtsersparnis gegenüber dem gefrästen Pendant

- Steifigkeitssteigerung durch gezielte Materialverteilung

- Kürzere Entwicklungszeit dank digitalem Workflow und schneller Iteration

- Wettbewerbsvorteil auf der Strecke durch geringere ungefederte Massen

Der Kundennutzen – weit über den Motorsport hinaus

Für Motorsportteams liegt der Vorteil klar auf der Hand: schnellere Rundenzeiten durch optimierte Bauteile. Doch auch Kunden in der Luftfahrt, im Maschinenbau oder in der Robotik profitieren:

- Kürzere Time-to-Market

- Individuelle Lösungen bei kleinen Losgrößen

- Höhere Energieeffizienz durch Gewichtsreduktion

- Nachhaltigkeit durch weniger Materialverbrauch und ressourcenschonende Produktion

Mehr Funktionalität. Mehr Performance. Mehr Erfolg.

Die Verbindung von Topologie-Optimierung und Additiver Fertigung revolutioniert die Entwicklung und Produktion hochbelasteter Bauteile – nicht nur im Rennsport. Sie ermöglicht ein neues Level an Leichtbau, Funktionalität und Performance, das mit herkömmlichen Methoden nicht erreichbar ist.

Für Teams, Entwickler und Ingenieure bedeutet das: mehr Freiheit, mehr Effizienz, mehr Erfolg.

Ob im Rennsport, in der Industrie oder bei High-Performance-Anwendungen: Topologie-Optimierung und Additive Fertigung sind die Schlüssel zu leichteren, stärkeren und smarteren Komponenten.

Sie möchten Ihr Bauteil additiv fertigen oder topologieoptimieren lassen?

Wir beraten Sie persönlich – von der Idee bis zur fertigen Komponente. Kontaktieren Sie uns oder rufen Sie uns direkt an: : +49 (0)2636 964980

Hier finden Sie regelmäßig aktuelle Neuigkeiten von LIGHTWAY: rundum das pulverbettbasierte Schmelzen von Metall mittels Laserstrahl (PBF-LB/M), 3D-Metalldruck, selektives Laserschmelzen (selective laser melting) und selektives Lasersintern (selective laser sintering) von Metallen sowie hochkomplexer CNC-Zerspanung!

Topologie-Optimierung ist ein rechnergestütztes Verfahren zur idealen Materialverteilung in Bauteilen. Ziel ist ein optimales Verhältnis von Gewicht zu Steifigkeit, was besonders im Motorsport entscheidend ist.

Dank 3D-Metalldruck (z. B. LPBF) können komplexe, lastpfadgerechte Strukturen realisiert werden, die mit klassischen Verfahren nicht herstellbar sind – ideal für hochbelastete Komponenten wie Radträger.

Typische Werkstoffe sind Aluminiumlegierungen (z. B. AlSi10Mg), Titan oder hochfeste Edelstähle – abhängig von den Anforderungen an Festigkeit, Gewicht und Temperaturbeständigkeit.

Je nach Bauteil und Anwendungsfall sind Gewichtsreduktionen von 30 % bis über 60 % möglich – bei gleichzeitiger Steigerung der Performance.

Vom Design bis zum fertigen Bauteil vergehen im Regelfall nur wenige Tage bis Wochen – deutlich schneller als bei klassischen Herstellungsverfahren.