3D-Metalldruck als Reparaturmethode

Dass Additive Fertigung weit mehr kann als herkömmliche Fertigungsmethoden, konnten wir von LIGHTWAY für RWE Power am Standort Neurath erneut erfolgreich unter Beweis stellen. Unsere Aufgabe war es, ein Ersatzteil für ein Kohlekraftwerk neu zu entwickeln, welches der Druckgeräterichtlinie entspricht und vollständig TÜV-geprüft ist.

Hintergrund des innovativen Reparaturverfahrens

Im Kohlekraftwerk von RWE Power in Neurath kam es in der Vergangenheit immer wieder zu Schäden an Formstücken in den Membranwänden, deren Reparatur in der Regel zu einem Anlagenstillstand von zwei bis drei Tagen führten. Die komplexen Geometrien in diesem Bereich der Membranwände und die hohe montagebedingte Eigenspannung sowie zusätzlich entstehende Spannungen beim Schweißen erschwerten darüber hinaus die bisherigen konventionellen Reparaturen. Um einen kompletten Umbau der Kesselkonstruktion in diesem Bereich zu vermeiden, suchte man nach neuen, innovativen Lösungen. War man im Kraftwerk Neurath bereits mit dem 3D-Druck von schwer zu beschaffenden Kunststoffteilen vertraut, so sei, betont Michael Göres, Projektleiter der RWE Power, die Herstellung von additiv gefertigten Druckbauteilen aus Stahl allerdings eine neue „Welt“. Stephan Kuhlen, Kesselreferent im Kraftwerk Neurath und Initiator, ergänzt aus Betreibersicht: “Im Bereich der Additiven Fertigung gibt es für die benötigten Kesselbauteile weder Ausgangswerkstoffe noch Betriebserfahrungen über einen langen Zeitraum.“ Es musste also alles neu gedacht und entwickelt werden.

Von der Idee bis zum Gutachten

Im Anschluss an eine gemeinsam mit dem Werkstofflabor von TÜV Rheinland durchgeführte Machbarkeitsstudie wurde als Druckdienstleister LIGHTWAY ausgewählt, da unsere weitreichende Kompetenz als Fullservice-Anbieter das gesamte Leistungsspektrum umfasst: von der Werkstoff- und Prozessentwicklung bis zum vollständig geprüften Bauteil inklusive aller Fertigungsschritte. LIGHTWAY entwickelte in Zusammenarbeit mit dem RWE und TÜV Rheinland den kompletten Herstellungsablauf nach Druckgeräterichtlinie.

„Wir sind schrittweise in der Qualifikation vorgegangen“, so Michael Göres, „mit dem „finalen Ziel“, nach der erfolgreichen Beprobung im Labor auch die benötigten Bauteile herstellen zu lassen“. Der gesamte Prozess, der von LIGHTWAY – von der Konzepterstellung über die Entwicklung und Produktion – komplett begleitet und umgesetzt wurde, wurde von der Zugelassenen Überwachungsstelle (ZÜS) von TÜV Rheinland überwacht und geprüft. So musste neben der Qualitätssicherung der Maschinen, Werkstoffe und des gesamten Herstellungsverfahrens auch die schweißtechnische Verarbeitung eines gedruckten Bauteils im Vergleich mit einem konventionellen Rohr- und Blechmaterial durch die ZÜS bestätigt werden.

Schmelzparameter-Entwicklung durch LIGHTWAY

„Die Beschaffung des Stahlpulvers für das Aufschmelzen mittels Laser, genannt Selective Laser Melting (SLM) hat uns zu Beginn einige Kopfschmerzen bereitet“, so Dr. Ansgar Kranz, Projektleiter von TÜV Rheinland. Da es im Bereich der Kraftwerksstähle kein zertifiziertes Pulver gibt, haben wir von LIGHTWAY zunächst eine Sonderverdüsung für den Zielwerkstoff durchführen lassen, deren Eignung durch chemische und optische Methoden im nächsten Schritt überprüft wurde. In der anschließenden Parameterstudie wurden die von uns entwickelten optimalen SLM-Laserparameter durch unterschiedliche Proben im Labor von TÜV Rheinland untersucht. „Hier kam uns die Erfahrung von LIGHTWAY bei Druckgeräten aus Stahlwerkstoffen im SLM-Verfahren zu Gute“, so Michael Göres. Zunächst wurden einfache Werkstoffproben gedruckt, welche im TÜV Labor zerstörend erprobt wurden. Nach der Feststellung der guten mechanisch-technologischen Eigenschaften und der Prozessstabilität des SLM-Verfahrens, beauftragte RWE Power uns mit der Fertigung von insgesamt sechs Bauteilen – zwei Bauteilen für den Einbau und vier Bauteilen für die Qualifizierung durch RWE und TÜV Rheinland.

RWE Power dankt LIGHTWAY

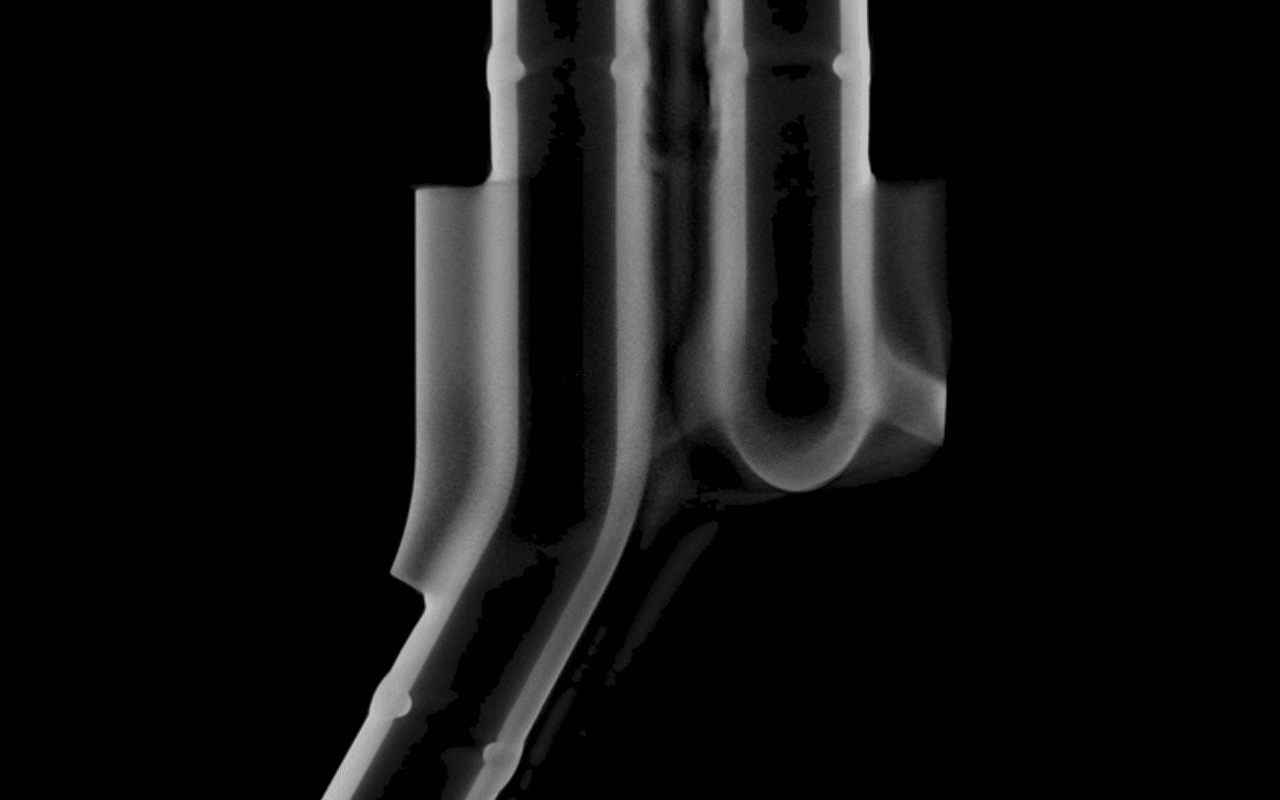

Im Frühjahr 2021 konnte abschließend die Herstellbarkeit der additiv gefertigten Druckbauteile und die Schweißbarkeit an konventionelle Rohre durch alle Projektpartner festgestellt werden. Vor dem Einbau durch RWE im Kraftwerk Neurath wurden die beiden Bauteile mittels Computertomografie abschließend untersucht. Seit Juli 2021 sind die Bauteile störungsfrei im Betrieb. RWE stellte Ende 2021 den Erfolg der Maßnahme für den Betrieb fest und bedankte sich bei den Partnern LIGHTWAY und TÜV Rheinland für die kompetente Umsetzung dieses innovativen Projektes. Eine Maßnahme, die ohne LIGHTWAY so nicht möglich gewesen wäre. Derzeit wird seitens RWE überlegt, in welchem Umfang weitere Reparaturmaßnahmen durch optimierte 3D-Bauteile zu einem verbesserten Betrieb führen können.

Vorteil der Additiven Fertigung

Da wir beim 3D-Metalldruck optimale 3D-Geometrien erzielen können, ist es uns möglich, auch in einer Bestandsanlage wie der Kraftwerksanlage in Neurath lokale Verbesserungen an Druckbauteilen und Schweißverbindungen zu erzielen, die Reparatur- und Wartungsarbeiten erleichtern.

Dieses Praxisbeispiel aus unserer Zusammenarbeit mit RWE ist nur ein Beispiel, welche innovativen Lösungen die Additive Fertigung bietet, besonders wenn man sie wie wir von LIGHTWAY ganzheitlich, das heißt im gesamten Prozessablauf denkt, entwickelt und begleitet. Gerne unterstützen wir auch Sie. Sprechen Sie uns an: +49 2636 964980

In unserem Newsbereich stellen wir Ihnen regelmäßig Arbeiten aus der Praxis vor und geben Ihnen Einblicke in unser Unternehmen. Hier erfahren Sie, was es bei uns Neues gibt!